FMEA是失效模式与影响分析的缩写,因其英文名称时Failure Mode and Effects Analysis,所以简写为FMEA,也就是潜在失效模式与后果分析,FMEA是一种可靠性设计的重要方法。

实际上FMEA是FMA(故障模式分析)和FEA(故障影响分析)的组合,它对各种可能的风险进行评价、分析,以便在现有技术的基础上消除这些风险或将这些风险减小到可接受的水平.

FMEA的定义

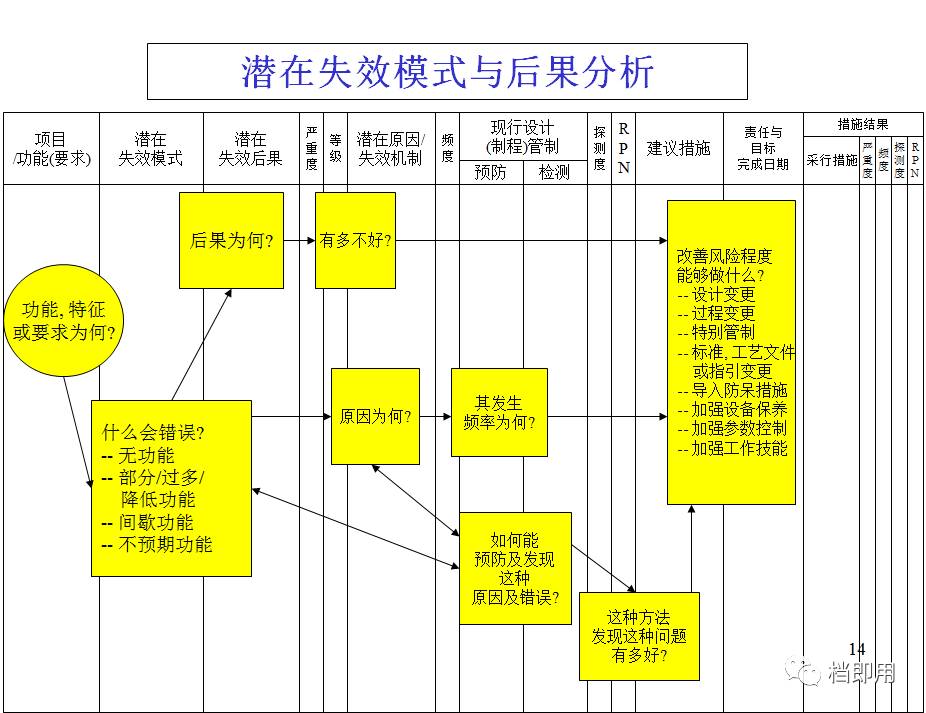

潜在失效模式及后果分析,简称FMEA,是一组统化的活动,其目的:

1. 认可并评价产品/过程中的潜在失效以及该失效后果;

2. 确定能够消除或减少潜在失效发生机会的措施;

3. 将全部过程形成文件。FMEA是对确定设计或过程必须做哪些事情才能使顾客满意这一过程的补充。

所有的FMEA都关注设计,无论是产品设计或者是过程设计。

FMEA的历史

一、世界是首次采用FMEA这种概念与方法的是在20世纪60年代中期美国的航天工业。

二、进行20世纪70年代,美国的海军和国防部相继应用推广这项技术,并制订了有关的标准。

三、进行20世纪70年代后期FMEA被美国汽车工业界所引用,作为设计评审的一种工具。

四、1993年2月美国三大汽车公司联合编写了FMEA手册,并正式出版作为QS-9000质量体系要求文件的参考手册之一,1995年2月出版了第二版。

五、1994年,美国汽车工程师学会SAE发布了SAEJ1739-潜在失效模式及后果分析标准。

FMEA还被广泛应用于其他行业,如粮食、卫生、运输、燃气等部门。

FMEA的分类

由于产品故障可能与设计、制造过程、使用、承包商/供应商以及服务有关,因此FMEA又细分为:

DFMEA:设计FMEA

PFMEA:过程FMEA

EFMEA:设备FMEA

SFMEA:体系FMEA

其中设计FMEA和过程FMEA最为常用。

FMEA的实施

由于一般的工业倾向是要尽可能持续地改进产品的过程的质量,所以将FMEA作为专门的技术应用以识别并帮助最大程度地减少潜在的隐患一直是非常重要的。对车辆召回的研究结果表明,全面实施FMEA项目可能会防止很多召回事件的发生。

成功实施FMEA项目的最重要因素之一是时间性。其含义是指“事件发生前”的措施,而不是“事实出现后”的演练。为实现最大价值,FMEA必须在产品或过程失效模式被纳入到产品或过程之前进行。

事先花时间很好地完成FMEA分析,能够最容易、低成本地对产品或过程进行更改,从而最大程度地降低后期更改的危机。FMEA能够减少或消除实施可能会带来更大隐患的预防/纠正性更改的机会。应在所有FMEA小组间提倡交流和协作。